确定质量成本的过程很复杂

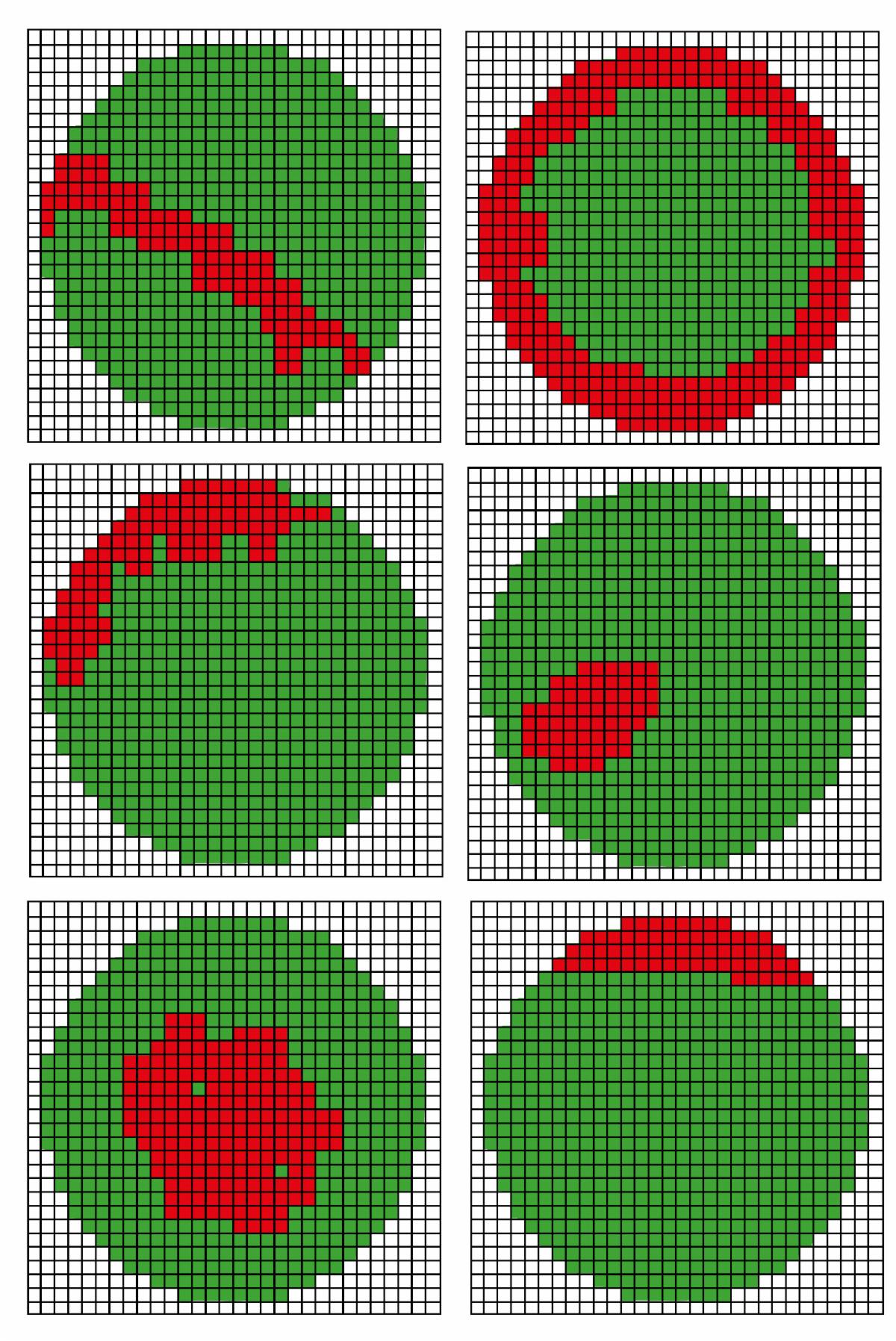

可以用于查明反复出现的生产故障的缺陷聚类识别示例

汽车需要达到超高水平的可靠性和安全性,因此汽车行业正在针对芯片的“零缺陷”设定越来越严格的目标。在行业中,“零缺陷”是代指可接受的缺陷水平。Sondrel 致力于为汽车公司提供 ASIC 设计和制造总包服务。其报告称,他们正将芯片技术指标从百万分率缺陷(DPM) 降至十亿分率 (DPB)。

Sondrel 工程主管 Ed Loverseed 解释道,“以零缺陷为目标,不断减少制造过程中的缺陷,并在向客户交付之前,通过测试消除尽可能多的缺陷零部件。交付给客户的零部件的缺陷水平与花费在消除有缺陷的零部件上的时间和资金成反比。因此,查明有缺陷的零部件和由此产生的缺陷水平上所花费的时间和资金,这就是所谓的‘质量成本’。而我们的挑战,就在于这两者之间的经济平衡点”。

“需要考虑的成本不仅仅包括显而易见的培训成本、测试成本、报废成本和返工成本,还包括可能出现的在现场处理有缺陷的零部件的成本。在确定测试预算水平时应将后一种成本纳入考虑范围。要确定零部件在现场出现故障的原因,需要做出大量的检测工作,以查明故障属于随机事件还是批次出现问题。对于后一种情况,将导致较大花费的召回。这就是为什么对汽车零部件的组件进行非常高水平的检查跟踪,以使尽可能少的汽车被召回。”

Loverseed 根据 Sondrel 多年为汽车客户制造这些芯片的经验,给出了一些会导致客户退货的真实情况的示例。第一种是由于自动测试设备出现缺陷,导致客户只简单地用电力过载或静电放电来测试芯片时出现故障。很明显,这种情况只会在客户的现场出现,且易于追踪和修复。第二种情况难以追踪。在这种情况下,零部件通过了生产测试,但在客户使用时出现故障。原因可能是在测试过程中未剔除勉强通过测试的零部件,或者在与客户商定的测试方案中遗漏了测试的某个方面。第三种情况是潜在缺陷。在这种情况下,设备在客户现场的生产线上或使用过程中按预期运行但却突然出现了故障。这是最坏的一种情况,特别是可以将这个问题追溯到芯片厂时。这是因为这可能导致大量客户退货,而由于进行详细的数据分析需要时间,导致无法快速判断出哪些批次的零部件失效。

Sondrel 专门从事复杂数字化 ASIC 的全套设计和制造总包服务,因此对整个生产制造过程负责,包括实现客户的零缺陷要求。“在汽车客户引领十亿分之缺陷率这一参数的发展方向的同时,我们现在通过自己开发的技术帮助其他行业的客户达到更低的缺陷水平,”Loverseed 补充道。“由于在制造过程中减少缺陷,降低损耗,并为客户降低了芯片的总体成本,这使我们在大型复杂IC项目方面赢得优势。”

可以查看汽车电子委员会的 AEC-Q104 文件(网址:http://www.aecouncil.com/Documents/AEC-Q104_Rev-.pdf)了解更多信息。

关于 Sondrel

Sondrel 成立于 2002 年,是集成电路各阶段设计方面值得信赖的合作伙伴。在定义和设计专用集成电路方面的咨询能力屡获殊荣,为其将设计转化为经过测试的批量封装硅芯片的一站式服务提供了有力补充。整个供应链流程的单点联系,确保风险低,上市时间快。Sondrel 总部位于英国,其通过在中国、印度、法国、摩洛哥和北美的办事处,为全球客户提供支持。更多信息,请访问www.sondrel.com