作者:电子创新网张国斌

自去年下半年以来,全球半导体因为需求端持续低迷而进入下行通道,到目前为止,这样的趋势仍未改变,在这样的形势下,很多公司选择停止扩张,收缩抗寒 ,不过也有一些公司选择在未来优势领域布局,以期在未来市场好转时抢的先机,意法半导体(ST)就采取了这样的策略。

近日, 意法半导体执行副总裁、中国区总裁曹志平就与电子创新网等专业媒体分享了ST未来3年的制造战略,总体来看,ST将持续发力以碳化硅、氮化镓为代表的功率半导体,ST 计划在 2022 年至 2025 年间将 12 英寸晶圆的内部制造产能扩大一倍!

在媒体会上,他首先分享了一些有趣的半导体制造数字:例如如果要为整个晶圆厂的洁净室换气,所需的时间仅需七秒。利用一吨沙子,我们可以制造出5000片8英寸晶圆。如果想知道晶圆厂制造一颗晶片的整个工序所经历的流程长度,答案是40公里左右。

而芯片的制造周期是35周左右,因为芯片的制造流程涉及的工艺很多,例如20~30 周是单纯的制造时间,如果将产品从前端运输到后端工厂的时间,装卸货时间、以及安排交货所需的所有时间都考虑在内,那么半导体的交货时间通常是 20 周到 35 周,甚至到 40 周不等,具体取决于产品的类型也就是说用8个月时间才可以把沙子变成一颗可以使用的芯片。

|ST的制造能力

他表示ST 是一家垂直整合制造商(IDM),是一家涵盖芯片设计、晶圆制造、封装和测试、销售和支持的整条价值链的企业。

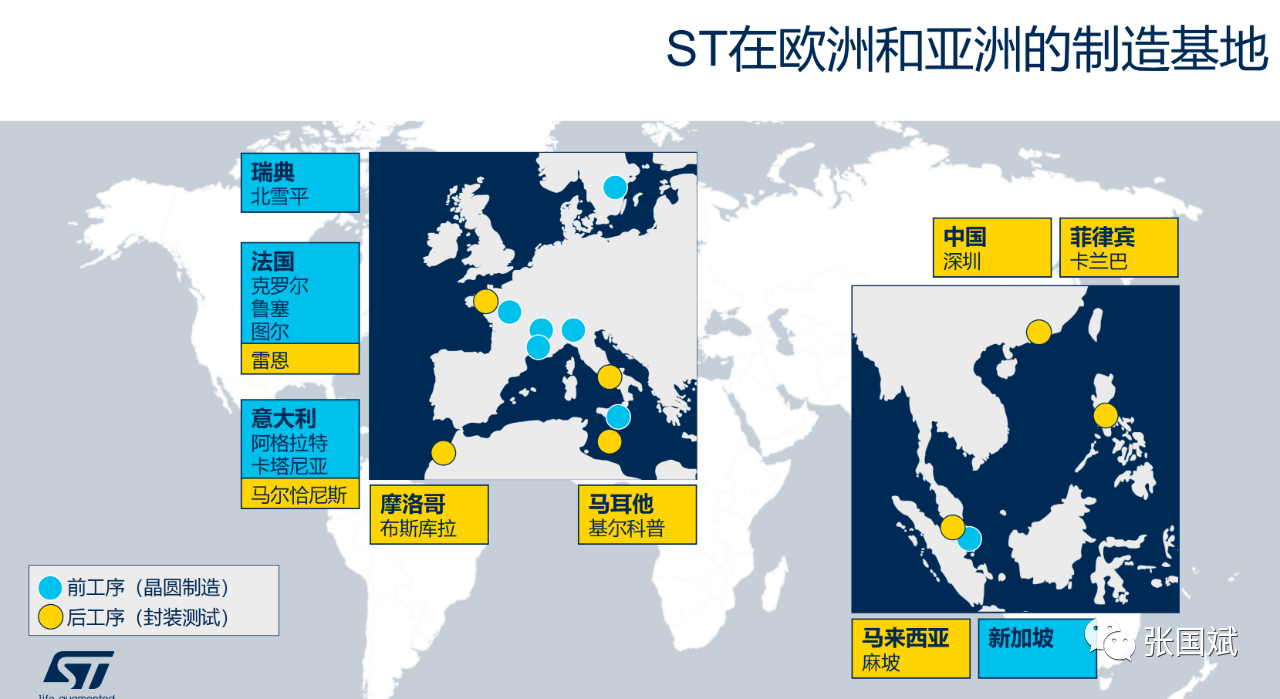

“我们在世界各地拥有许多制造基地。前工序制造基地主要分布在四个国家,包括瑞典、法国、意大利和新加坡。此外,我们还在意大利、法国、摩洛哥、马耳他、马来西亚、中国深圳和菲律宾拥有很多封装和测试工厂。ST 在全球范围内拥有大约 50,000 至 60,000 名员工,分布在法国、意大利、亚洲和其他一些国家及地区。”他介绍说。

据介绍,ST 拥有丰富的技术组合,并且大部分技术都是专有技术,“我们拥有包括 BCD 在内的智能功率技术。顺便提一下,ST 是世界上第一家开发 BCD 技术的公司。此外, 我们还提供 STi²GaN 和 VIPower,能够利用专用光学图像传感器制造工艺等。就功率技术而言,我们提供功率 MOSFET、 IGBT、碳化硅 (SiC)和氮化镓(GaN)。我们还拥有特殊的 MEMS 技术,以及模拟和混合信号技术。就数字化技术而言,我们拥有 FD-SOI 技术。我们还可以与代工厂合作,提供 FinFET 技术。就闪存技术而言,ST 拥有许多聚焦嵌入式闪存、CMOS 的特殊技术。我们还拥有射频 CMOS 和 BiCMOS 技术,由于这些技术能够提供特有的防辐射功能,非常适合制造卫星相关的技术产品。就封装技术而言,我们能够非常灵活地提供包括引线框架、层压板、传感器模块、晶圆级等所有技术在内的优选组合。” 他强调。

他指出,ST 的工厂不仅仅是单纯的工厂。ST已经将技术研发融入到了每个工厂当中,同时ST拥有专注于研发设计的设施— —在 ST 的很多制造基地,这些研发设施距离我们的生产制造厂房很近。因此,ST的工厂不仅仅专注于产品制造,还拥有大量专注于研发设计的人员,以推动技术的持续创新。

他还强调,ST不仅专注于晶圆技术的研发,也专注于封装和测试的创新。此外,ST还与封测代工厂(OSAT)合作,通过封测外包的形式,利用最新的技术持续推动创新,以满足终端市场,例如智慧出行、电源与能源,以及物联网&互联等市场的需求。

|ST未来制造战略

他表示ST 计划在 2022 年至 2025 年间将 12 英寸晶圆的内部制造产能扩大一倍。

“由于汽车电动化和可再生能源领域对碳化硅(SiC)的需求特别大,因此我们也在投资碳化硅技术。此外,我们也在持续投资氮化镓(GaN)。目前我们专注于提高 8 英寸晶圆的内部研发能力,计划在 2023 年实现 8 英寸晶圆的内部制造。”他指出,“就 12 英寸晶圆产能而言,我们斥巨资投资了两个工厂。一个工厂位于法国的克罗尔,另一个则位于意大利的阿格拉特。之前我有提到,我们的目标是在今年的产能基础上,截至 2025 年将 12 英 寸晶圆的产能提高一倍。就宽禁带半导体的产能扩张而言,我们正在意大利卡塔尼亚工厂投资碳化硅技术。这个画面右上角是我们在 2022 年 10 月 5 日拍摄的照片。画面中右下角是我们在法国图尔投资的氮化镓工厂。这些就是我们进行 12 英寸晶圆和宽禁带产品产能扩张的主要工厂。”

FD-SOI工艺是全耗尽型绝缘层上硅技术的缩写,它也是FinFET工艺发明者胡正明教授的发明的工艺技术,优势是可以实现极低的功耗,近年来,随着物联网的全面爆发,低功耗技术需求增大 ,很多需要低功耗的器件转向这个工艺,造成FD-SOI制造产能严重不足,虽然格芯已经扩大了在德累斯顿的产能但还是不能满足客户需求。

曹志平表示ST 是 FD-SOI 技术创新的先行者,已经生产 FD-SOI 芯片多年,为各种终端市场提供定制和标准的先进产品。特别值得一提的是,该技术支持汽车行业的全数字化和软件定义汽车架构转型,以及无人驾驶技术。他说我们期待与市场领先的研发机构合作开发下一代 FD-SOI 技术,为我们的客户克服在向全数字化转型和支持低碳经济过程中面临的挑战赋能。

2022年7月,意法半导体和格芯宣布,双方将在意法半导体现有的法国Crolles 12英寸晶圆厂附近建立一个新的12英寸晶圆联营厂,该工厂的目标是到 2026 年提高到最大产能,在建成后,最高年产能将达每年62万片12英寸晶圆 (意法半导体约占 42%,格芯约占58%)。

曹志平特别强调当这个工厂投入使用后,它将成为全球半导体行业清洁工厂的标杆。“ST 所有工厂和格芯所有晶圆厂(包括格芯德国德累斯顿工厂)都通过了 ISO 环境和能源管理认证。通过这个新工厂,我们旨在减少大量的能源消耗和温室气体排放。”他表示。

他还表示,ST会把碳化硅衬底制造厂整合到ST的整体制造战略当中。“众所周知,如今碳化硅的需求量很大,半导体行业很难提供足够的碳化硅。其中一个挑战就是来自衬底。因此,ST 已制定计划并采取实际行动,将碳化硅衬底整合到碳化硅器件和技术的整个制造战略当中。2019 年,我们收购了一家名为 Norstel 的公司。目前,我们正在尽一切努力扩大产能,包括将生产从瑞典的北雪平迁至意大利的卡塔尼亚。所有这些举措都将有利于满足 ST 汽车和工业客户对碳化硅器件日益增长的需求。”他解释说,“该项目是欧洲首创的6英寸碳化硅外延衬底量产加工一条龙工厂,承诺在不久的将来开发出8 英寸晶圆,预计2023年开始投产,以平衡碳化硅衬底内部供应和外部采购比例。ST将在未来五年投入资7.3 亿欧元建设这个项目。”

|ST在功率半导体发力

他特别指出意大利卡塔尼亚工厂是ST功率技术创新的重要基地。“ST 在碳化硅领域的先驱地位要归功于25 年持续的专注和研发投入,以及大量关键技术专利组合。卡塔尼亚工厂是ST最大的碳化硅研发和制造基地。卡塔尼亚工厂拥有成熟的功率电子生态系统,在当地ST与不同的机构和企业保持长期的合作关系,包括卡塔尼亚大学、CNR-意大利国家研究委员会、设备及产品制造企业,以及供应商网络等。通过加大投资,ST将夯实卡塔尼亚工厂作为全球碳化硅技术创新中心的地位。”他进一步解释说,“这是我们扩大 12 英寸晶圆产能的概览图。到 2025 年,我们 12 英寸晶圆产能在所有尺寸晶圆总产能当中的比率将从17% 提高到 33%。12 英寸晶圆的主要生产基地是法国的克罗尔工厂和意大利的阿格拉特工厂。”

他表示意大利阿格拉特12英寸晶圆厂2023产能提升计划正在顺利推进中,预计将在2023 年上半年安排大部分的生产认证。得益于积塔半导体(Tower Semiconductor) 的产能共享,这个工厂实现了快速的产能拉升。2022年10月,这个工厂的首个晶圆生产批次成功下线。通过意大利阿格拉特和法国利克罗尔双工厂的协同合作,ST可以将克罗尔工厂的制造工艺引进到阿格拉特工厂,以加快阿格拉特工厂的生产认证。

阿格拉特工厂将专注模拟混合信号、BCD、eNVM技术。为实现这两个晶圆厂的设计方案相互兼容,我们采用了数字孪生技术,以加速所有的流程,并确保两个工厂都能够通过协同合作并充分发挥对方的丰富经验。

除了投资扩建12英寸晶圆的产能,ST也在加速扩建碳化硅器件的产能。2017 年,ST开始量产碳化硅器件,车规级碳化硅出货量突破一亿。就产能而言,相比2020年,ST在 2022 的产能增长了2.5倍以上,并且产能扩张还在继续进行中。目前,卡塔尼亚和新加坡两个工厂是其生产碳化硅器件的主要基地。

而位于中国深圳和摩洛哥布斯库拉的两个工厂则负责碳化硅器件的封装和测试。“我们的目标是到 2024 年实现 40%以上碳化硅衬底的内部供应。因为我们知道,ST 不可能永远依赖外部提供衬底。”他指出。

在增加碳化硅投资外,ST也致力于提高氮化镓的技术能力和产能,以实现公司的营收目标。据他介绍,ST拥有功率转换GaN和射频功率GaN技术。ST在法国图尔拥有8英寸功率GaN晶圆厂。同时,外延衬底研发能力和试制生产线也已经准备就绪。ST在2022 年完成了晶圆厂的生产认证,将在2023 年开始量产和增产。除了该8英寸的功率GaN晶圆厂,ST还在意大利卡塔尼亚拥有6英寸射频GaN晶圆厂,该厂在2022 年完成了晶圆厂生产认证。

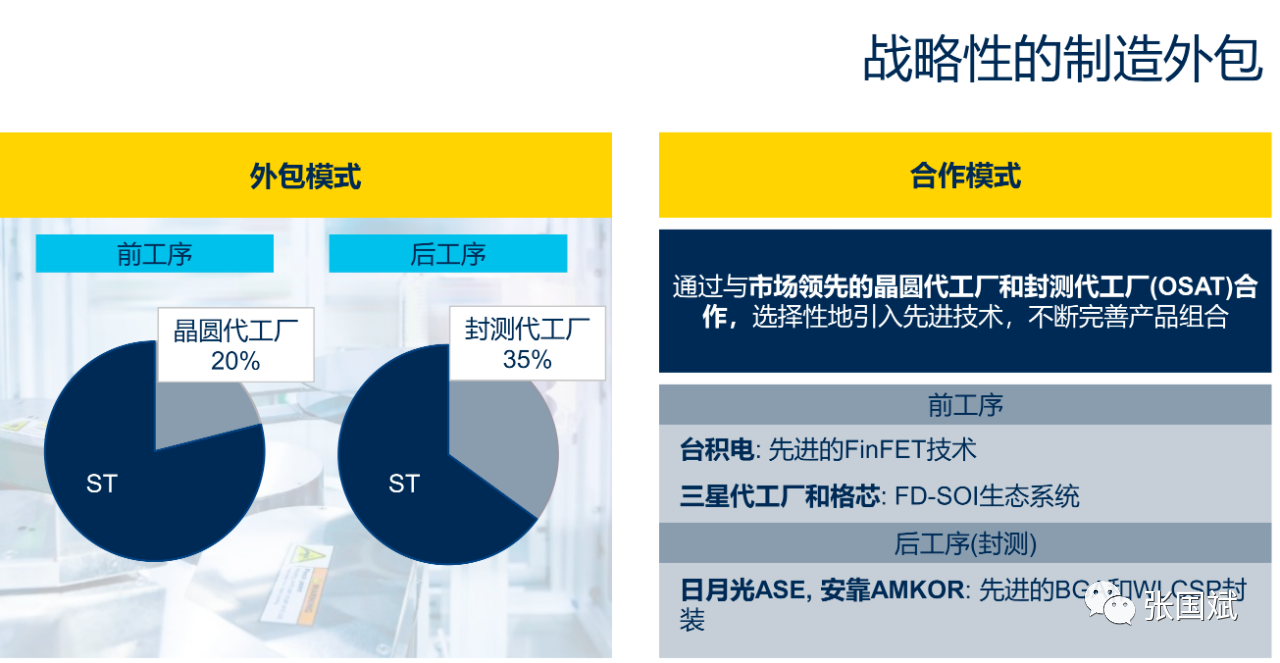

在制造上,ST也执行战略性制造外包,“就前工序而言,80% 的晶圆产能通过 ST 内部资源完成,20%的产能通过与合作伙伴合作获取外部资源完成。就后工序而言,ST 内部完成 65%的封测工作,而 ST 的封测代厂(OSAT) 完成 35% 的封测工作。通过采用这种战略和运营模式,我们可以非常灵活地应对客户需求的增长,管理我们的内部产能扩张计划,并确保所有流程的流畅性,以为客户提供高水平的服务。”他指出。

面对全球绿色环保大趋势,他表示ST 是一家非常注重可持续发展的公司。我们的全球目标是在 2027 年在公司层面实现碳中和。为了实现这个目标,ST需要在制造过程中不断推动可持续性发展。2021 年,ST所有工厂的 EHS 环境健康安全团队完成了 53个能源管理改进项目,总计节电 35 千兆瓦时。所有这些举措都在减少碳排放量,用水和用电量等方面取得了非常积极的成果.

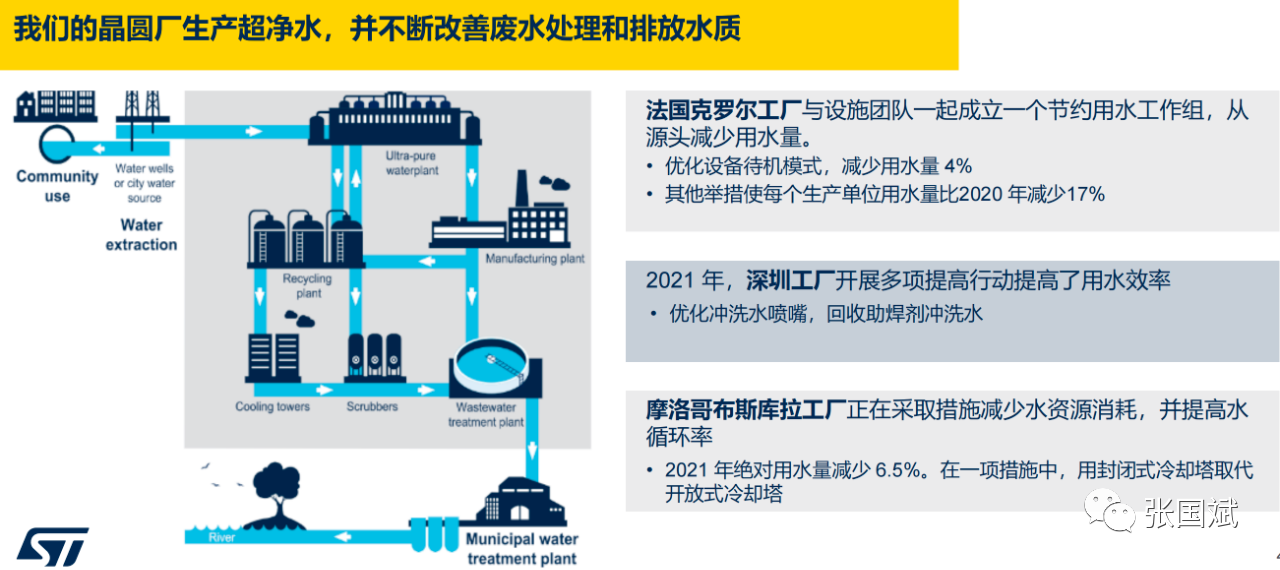

“我们正在努力减少每个工厂的碳足迹。这是我们在新加坡工厂工作的概况。作为ST全球产量最大的晶圆厂,新加坡工厂采用了区域供冷系统。该工厂向环境减排量多达12万吨碳,相当于其2021年碳排放量的30%。此外,它还帮助 ST每年节省制冷用电量20%, 预计20 年内项目价值总额将达到3.7 亿美元。”他举例说,“此外,我们还有如何管理水资源方面的实例。我们的晶圆厂生产超净水,并不断改善废水处理和排放水质。我们采取各种措施,尽可能地减少法国克罗尔工厂、中国深圳工厂、摩洛哥布斯库拉工厂的用水量,并尽可能地循环利用水,这样就可以减少所有这些工厂的碳足迹 。”

除了可持续性发展之外,他表示ST 还在数字化转型和工业 4.0 领域投入了大量资金。ST的晶圆厂实现了高度自动化。例如,就送料而言,给制造设备送料 100%由自动化物料搬运系统完成。就生产而言,在生产设备上的制造流程 100%自动启动。就自动化流程而言,95%的调度决策自动发布,无需人工干预。因此,凭借高度的自动化,ST的工厂可以一年 365 天 24 小时不间断地运行。(完)