作者:Emiliano Mediavilla and Konrad Lorentz

各种电池结构都有其固有的优缺点。汽车OEM厂商需要分析并确定哪种架构更适合自己的生产模式,同时保持系统价格竞争力。使用两个独立的400V电池是解决这一挑战的创新性解决方案。

两块400V的电池在充电时可以串联(总共800V),减少充电时间,而在驱动时可以并联(400V)。从而保证标准的大容量400V传动系统部件(如逆变器和车载充电器)在使用时,其容量和范围不受影响。

这种方法允许快速充电和复用现有的400V解决方案,对于设计人员两全其美。成本在掌控之中,而充电速度更快将带来巨大的竞争优势,更能吸引消费者。

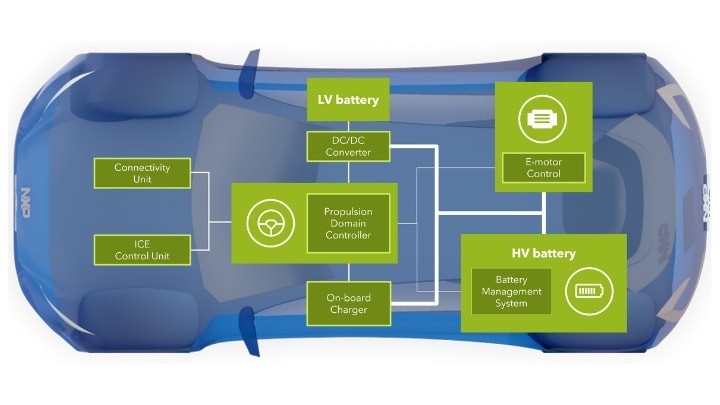

xEV动力的关键系统

上图显示了电动汽车动力的关键系统。图中为主高压(HV)电池及其管理系统。低电压(LV)侧为铅酸电池或锂电池,电压通常为12~14 V,可以提供车内照明、门锁、导航和驾驶辅助系统所需的较低电压。12V电池还可作为备用电源,在主高压电池无法供电的情况下接管关键安全功能,如转向。

了解更多简化EV开发的创新解决方案。

任何解决方案都有不可妥协的标准,无论成本高低。汽车必须具备功能安全性,无论在哪里出售,都必须符合所有相关安全和环保法规。此外,汽车还需要提供消费者心仪的功能和优势,这就意味着汽车必须具有足够的续航能力、性能和舒适度以及时尚感。

设计人员在满足这些参数要求的同时,如何降低成本?

首先应查看其物料清单(BOM)上的组件。看看物料清单是否最简化?是否可以使用成本更低、集成度更高的替代产品替换某个组件?替换某个组件是否会带来其他方面的好处,例如利用处理器或片上系统(SoC)减少所需外部部件数量?

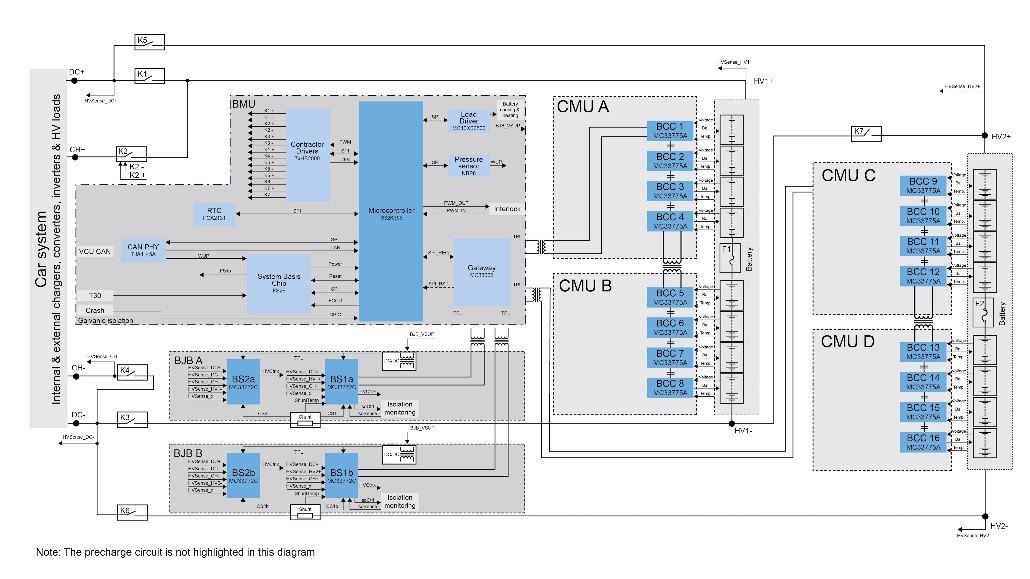

例如,模拟前端(AFE)是电池管理系统(BMS)的重要组成部分,不仅能从电池单元获取数据,还能对所得数据进行数字化和调节。通过使用高度集成的AFE(如恩智浦MC33775A,14通道的电池单元控制器),可以减少所需的电缆数量,降低BOM的成本并削减整体系统成本。

然后,设计人员可以考虑生产和制造过程。能否选择可以自动化组装的组件来降低成本?

此外,通过可跨多种车型复用和扩展的模块化设计,是否可以节约成本?这种方法现在非常普遍,用统一的汽车平台支持各种车型。也就是说,汽车厂商不仅可以为消费者提供多种选择,还不会造成开发成本激增,甚至还能从组件成本的规模经济中受益。例如,大众汽车将恩智浦的BMS系统引入其MEB平台,大大降低了该系统在多款车型上的推广难度,大众计划在2029年1之前向市场推出多达75款全电动汽车,采用BMS系统将带来很大的优势。

更具体地看一下BMS,BMS将从电池收集分析数据,以确定电池的SoC和健康状态(SoH)。BMS可以使用这些数据来管理电池以获得高性能、高续航和高使用寿命,还可以诊断任何问题。

想了解更多信息?观看BMS介绍视频。

恩智浦汽车充电

在这篇文章中,我们研究了设计人员如何降低电动汽车的成本,特别是与BMS相关的组件成本。虽然这些一般原则适用于各种电动汽车,但在转向800V架构时可能尤为重要,因为采用800V架构可能组件成本更高,部件替代来源更少。

要了解更多信息,请下载恩智浦的白皮书。

作者:

Emiliano Mediavilla Pons

Emiliano Mediavilla Pons来自汽车产业链Tier 1市场,于2015年加入恩智浦,担任固态照明业务的产品定义和功能安全架构师。2018年起,Emiliano加入BMS团队,担任应用程序团队的首席功能安全架构师。在过去14年里,Emiliano一直在汽车行业担任系统、产品和功能安全架构师。Emiliano持有奥维耶多大学电子工程学士学位、加泰罗尼亚理工大学汽车电子电气硕士学位和奥维耶多大学工商管理硕士学位。

Konrad Lorentz

Konrad Lorentz拥有德国洛特林根大学(Reutlingen University)国际项目工程学士学位。2020年,他凭借一篇关于“汽车价值链”的论文加入恩智浦,目前担任BMS营销团队的产品经理。